60 Jahre Kondensatoren aus Gera

Über die Anfänge der Kondensatorenproduktion in Gera

In den 30er Jahren dieses Jahrhunderts stieg durch die heute als "Elektronik" bezeichnete Hauptrichtung der Schwachstromelektronik - vor allem durch den Siegeszug der Elektronenröhre - sprunghaft der Bedarf an Bauelementen, wie Widerstände, Kondensatoren usw., der von den wenigen damals existierenden Bauelemente-Herstellern nur durch Erweiterung ihrer Produktionskapazitäten gedeckt werden konnte. Auch in der Kriegsvorbereitung des II. Weltkrieges spielte die elektronische Technik eine bedeutende Rolle. Im Zuge der Aufrüstung begünstigte diese für den Siemens-Konzern die Entscheidung, eine Fertigungsstätte in Gera zu errichten.

1938 übernahm die Firma Siemens & Halske AG Gebäude und Betriebsgelände der ehemaligen Leder- und Schuhfabrik Kobitzsch und legte dort den Grundstein für einen Betriebsteil des Wernerwerkes R. Anfang 1939 begann hier mit ca. 200 Beschäftigten die Produktion von Kleinkondensatoren (verschiedene Typen von Papierkondensatoren mit Vaseline-Imprägnierung), die vor allem für Flugzeuge, U-Boote und andere Waffentechnik benötigt wurden. Infolge des steigenden Bedarfs an diesen Bau-elementen durch den Beginn des II. Weltkrieges entschied die Siemens & Halske AG im Jahre 1942, ihre durch Luftangriffe gefährdete und nicht mehr erweiterungsfähige Produktion aus dem Wernerwerk R Berlin-Charlottenburg nach Gera zu verlagern, wo auf dem Betriebsgelände der Weberei H.Bruhns & Söhne in der Parkstraße 1 der neue Betrieb für Bauelemente, das "Wernerwerk R Gera", errichtet wurde.

Hier wurden bereits 1942 Anlagen für die Vorfertigung von Metallpapierkondensatoren aufgestellt. Das Sortiment umfaßte nach Fertigstellung der Einrichtung Papierkondensatoren mit Vaseline- und Chlor-naphtalinwachs-Imprägnierung in verschiedenen Ausführungen, vor allem dichte Typen wie Papier-kondensatoren im Keramikrohr, (sogenannte "Sikatrop"-Kondensatoren), MP("Metallisiertes Papier")- und Styroflexkondensatoren (Polystyrol-Foliekondensatoren).

Ferner wurden Spulen-Bauelemente, d.h. gepreßte und gespritzte Eisenpulverkerne ("Sirufer") gefertigt.

Hier wurden bereits 1942 Anlagen für die Vorfertigung von Metallpapierkondensatoren aufgestellt. Das Sortiment umfaßte nach Fertigstellung der Einrichtung Papierkondensatoren mit Vaseline- und Chlor-naphtalinwachs-Imprägnierung in verschiedenen Ausführungen, vor allem dichte Typen wie Papier-kondensatoren im Keramikrohr, (sogenannte "Sikatrop"-Kondensatoren), MP("Metallisiertes Papier")- und Styroflexkondensatoren (Polystyrol-Foliekondensatoren).

Ferner wurden Spulen-Bauelemente, d.h. gepreßte und gespritzte Eisenpulverkerne ("Sirufer") gefertigt.

Ca. 90 Prozent der Gesamtproduktion des Jahres 1943 war für militärische Zwecke bestimmt.

Mit der Verlagerung von Berlin nach Gera wurden 1942/43 auch einige Abteilungen des Siemens Zen-trallabors aus Charlottenburg und Spandau mit verlegt, wie das Dauerversuchslabor, das Styroflex- und das Werkstofflabor. Da das Werk in Berlin durch Bombenangriffe zwischen November 1943 und Januar 1944 weitgehend zerstört wurde, brachte man auch die restlichen Fertigungsabteilungen, Labore, Maschinen, Meßgeräte und Einrichtungen sowie das zugehörige Personal nach Gera.

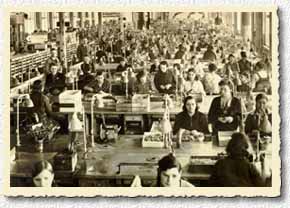

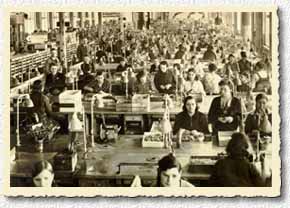

Die Fertigung wurde unter Kriegsbedingungen hauptsächlich durch Mädchen und Frauen - viele von ihnen kriegsdienstverpflichtet - sowie ausländische Zwangsarbeiter aufrechterhalten. So waren in den Jahren 1943/44 etwa 45% der bis zu 1500 ArbeiterInnen des Betriebes Zwangsarbeiter aus Frankreich, Belgien, den Niederlanden, der Tschechoslowakei, Polen, der Sowjetunion und Jugoslawien.

Bei einem schweren Luftangriff auf Gera am 6. April 1945 wurde auch der Siemensbetrieb in der Parkstraße stark zerstört, so daß schließlich die gesamte Produktion zu Erliegen kam.

Nach dem Einmarsch der amerikanischen Truppen im April 1945 wurden bereits wertvolle Dokumente und Spezialmaschinen entwendet; im Rahmen der Erfüllung des Potsdamer Abkommens erfolgte dann im Herbst 1945 durch die SMAD (Sowjetische Militäradministration in Deutschland) eine Teilde-montage dieses ehemaligen Rüstungsbetriebes. Bestimmte Teilkapazitäten blieben für Wiedergutmachungs- und Reparationslieferungen bestehen und erhielten somit etliche Arbeitsplätze.

Im Oktober 1945 begannen die Aufräumungsarbeiten mit ca. 130 Arbeitskräften. Kurz danach setzte die Produktion von Friedensprodukten, wie Holzleuchten, Foto- und Briefmarkenalben, elektrischen Kochplatten und Feueranzündern, Rasierklingenschärfern und Tabakschneidemaschinen ein. Aus Restbeständen wurden erste Kondensatoren gefertigt, sowie alte und defekte Kondensatoren repariert.

Am 1.Juni 1947 wurde der Betrieb von der SMAD unter der neuen Firmenbezeichnung "Sowjetische Aktiengesellschaft (SAG) Isolator, Kondensatorenwerk Gera, vormals Siemens und Halske AG" mit einer Belegschaft von 550 Mitarbeitern übernommen. Zwar blieb der bisherige SIEMENS-Direktor Nottebrock weiterhin auf seinem Posten, das Sagen hatte aber nunmehr der von der SMAD eingesetzte Generaldirektor Obnowlinski.

Da mit der sich 1948 abzeichnenden Teilung Deutschlands die Erfüllung der gegenüber der Sowjetunion zu leistenden Reparationen für letztere nicht mehr absehbar war, begann die SMAD mit der De-montage von Konzernbetrieben, so auch des ehemaligen Geraer Siemensbetriebes, der im Frühjahr 1948 zu 90% demontiert wurde. Die restlichen 10%, welche auf Drängen der IG Metall und der Deut-schen Wirtschaftskommission (DWK) entgegen ursprünglichen Plänen belassen wurden, bildeten den Grundstock für die danach einsetzenden Wiederaufbauarbeiten mit 320 verbleibenden Beschäftigten. Unter großen Anstrengungen gelang es, bereits im August des selben Jahres die Produktion von Sty-roflex-"Nacktwickel"-Kondensatoren aufzunehmen. 1949 wurde das Formierbad in Betrieb genommen, danach folgten Einrichtungen zur Aufrauhung von Aluminiumfolien im Standätzverfahren. Somit konn-ten erstmals "Rauhelkos"mit gegenüber den "Glattelkos" wesentlich höherer Kapazität hergestellt wer-den.

Am 1.Juni 1947 wurde der Betrieb von der SMAD unter der neuen Firmenbezeichnung "Sowjetische Aktiengesellschaft (SAG) Isolator, Kondensatorenwerk Gera, vormals Siemens und Halske AG" mit einer Belegschaft von 550 Mitarbeitern übernommen. Zwar blieb der bisherige SIEMENS-Direktor Nottebrock weiterhin auf seinem Posten, das Sagen hatte aber nunmehr der von der SMAD eingesetzte Generaldirektor Obnowlinski.

Da mit der sich 1948 abzeichnenden Teilung Deutschlands die Erfüllung der gegenüber der Sowjetunion zu leistenden Reparationen für letztere nicht mehr absehbar war, begann die SMAD mit der De-montage von Konzernbetrieben, so auch des ehemaligen Geraer Siemensbetriebes, der im Frühjahr 1948 zu 90% demontiert wurde. Die restlichen 10%, welche auf Drängen der IG Metall und der Deut-schen Wirtschaftskommission (DWK) entgegen ursprünglichen Plänen belassen wurden, bildeten den Grundstock für die danach einsetzenden Wiederaufbauarbeiten mit 320 verbleibenden Beschäftigten. Unter großen Anstrengungen gelang es, bereits im August des selben Jahres die Produktion von Sty-roflex-"Nacktwickel"-Kondensatoren aufzunehmen. 1949 wurde das Formierbad in Betrieb genommen, danach folgten Einrichtungen zur Aufrauhung von Aluminiumfolien im Standätzverfahren. Somit konn-ten erstmals "Rauhelkos"mit gegenüber den "Glattelkos" wesentlich höherer Kapazität hergestellt wer-den.

Am 20.Oktober 1948 wurde der Betrieb als "VEB RFT-Kondensatorenwerk Gera" in Staatseigentum überführt und somit zu einem der bedeutendsten Produzenten elektronischer Bauelemente für den östlichen Teil Deutschlands. Da die Elektro- und Nachrichtentechnik für den Wiederaufbau des zer-störten Landes eine enorme Rolle spielte, wurden besonders hohe Ansprüche an die Fertigung von Bauelementen, darunter auch Kondensatoren, gestellt. Gleichzeitig wuchs der Ruf nach neuen elektrotechnischen Bauelementen. Das Fertigungsprogramm des VEB Kondensatorenwerk Gera wurde daher schrittweise ausgebaut und umfaßte anfangs

- Papierkondensatoren mit Hartwachs-und Vaseline-Imprägnierung in zylindrischen und prismatischen Gehäusen

- Autozündkondensatoren und einige Typen von Störschutzkondensatoren

- Elektrolytkondensatoren von 6 bis 500 V

- Polystyrolfolie-Kondensatoren ("Styroflex")

Außerdem wurde die Herstellung von Eisenpulver-Massekernen wieder aufgenommen und mehrere Typen von gespritzten und gepreßten Spulenkernen für die Radio- und Fernmeldetechnik produziert.

Dabei sahen sich die Kondensatorenwerker ständig mit dem Problem konfrontiert,daß viele Materialien, Rohstoffe, Halbzeuge und Teile in der Sowjetischen Besatzungszone so gut wie gar nicht zur Verfügung standen, sodaß manche Ausweichlösung gesucht werden mußte.

Der rasch zunehmende Bedarf an Phasenschieber- oder Blindleistungskondensatoren zur Verbesserung des Wirkungsgrades der elektrischen Energieversorgung durch Kompensation des induktiven Blindstromes forcierte die Fertigung derartiger Kondensatoren. So wurden in der Neuen Straße neue Produktionsstätten geschaffen, die die Einhaltung der technologischen Hygiene gewährleisteten, da anstelle des bisher verwendeten Öls als Imprägniermittel für die neuen Kondensatoren chloriertes Biphenyl (Chlophen) zum Einsatz kam.

1951 konnte die Fertigung von ölimprägnierten Glättungskondensatoren, von MP-Gleichspannungskondensatoren und von Papierkondensatoren im Keramikrohr wiederaufgenommen werden. Als neues Erzeugnis wurden Hochvolt-Elektrolytkondensatoren mit rauher Anodenfolie eingeführt. Dazu kamen im Jahr 1952 die ersten Blindleistungskondensatoren, außerdem als Spezialtypen Kabelausgleich-Kondensatoren (sogenannte Pupin-Kondensatoren) und Dreidekaden-Kondensatoren auf Styroflex-Basis.

Durch ständige Weiterentwicklung und Umsetzung von Neuerungen war der VEB RFT-Kondensatorenwerk Gera bereits 1952/53 in der Lage, erste Exportaufträge zu realisieren.

Home

Hier wurden bereits 1942 Anlagen für die Vorfertigung von Metallpapierkondensatoren aufgestellt. Das Sortiment umfaßte nach Fertigstellung der Einrichtung Papierkondensatoren mit Vaseline- und Chlor-naphtalinwachs-Imprägnierung in verschiedenen Ausführungen, vor allem dichte Typen wie Papier-kondensatoren im Keramikrohr, (sogenannte "Sikatrop"-Kondensatoren), MP("Metallisiertes Papier")- und Styroflexkondensatoren (Polystyrol-Foliekondensatoren).

Ferner wurden Spulen-Bauelemente, d.h. gepreßte und gespritzte Eisenpulverkerne ("Sirufer") gefertigt.

Hier wurden bereits 1942 Anlagen für die Vorfertigung von Metallpapierkondensatoren aufgestellt. Das Sortiment umfaßte nach Fertigstellung der Einrichtung Papierkondensatoren mit Vaseline- und Chlor-naphtalinwachs-Imprägnierung in verschiedenen Ausführungen, vor allem dichte Typen wie Papier-kondensatoren im Keramikrohr, (sogenannte "Sikatrop"-Kondensatoren), MP("Metallisiertes Papier")- und Styroflexkondensatoren (Polystyrol-Foliekondensatoren).

Ferner wurden Spulen-Bauelemente, d.h. gepreßte und gespritzte Eisenpulverkerne ("Sirufer") gefertigt.

Am 1.Juni 1947 wurde der Betrieb von der SMAD unter der neuen Firmenbezeichnung "Sowjetische Aktiengesellschaft (SAG) Isolator, Kondensatorenwerk Gera, vormals Siemens und Halske AG" mit einer Belegschaft von 550 Mitarbeitern übernommen. Zwar blieb der bisherige SIEMENS-Direktor Nottebrock weiterhin auf seinem Posten, das Sagen hatte aber nunmehr der von der SMAD eingesetzte Generaldirektor Obnowlinski.

Da mit der sich 1948 abzeichnenden Teilung Deutschlands die Erfüllung der gegenüber der Sowjetunion zu leistenden Reparationen für letztere nicht mehr absehbar war, begann die SMAD mit der De-montage von Konzernbetrieben, so auch des ehemaligen Geraer Siemensbetriebes, der im Frühjahr 1948 zu 90% demontiert wurde. Die restlichen 10%, welche auf Drängen der IG Metall und der Deut-schen Wirtschaftskommission (DWK) entgegen ursprünglichen Plänen belassen wurden, bildeten den Grundstock für die danach einsetzenden Wiederaufbauarbeiten mit 320 verbleibenden Beschäftigten. Unter großen Anstrengungen gelang es, bereits im August des selben Jahres die Produktion von Sty-roflex-"Nacktwickel"-Kondensatoren aufzunehmen. 1949 wurde das Formierbad in Betrieb genommen, danach folgten Einrichtungen zur Aufrauhung von Aluminiumfolien im Standätzverfahren. Somit konn-ten erstmals "Rauhelkos"mit gegenüber den "Glattelkos" wesentlich höherer Kapazität hergestellt wer-den.

Am 1.Juni 1947 wurde der Betrieb von der SMAD unter der neuen Firmenbezeichnung "Sowjetische Aktiengesellschaft (SAG) Isolator, Kondensatorenwerk Gera, vormals Siemens und Halske AG" mit einer Belegschaft von 550 Mitarbeitern übernommen. Zwar blieb der bisherige SIEMENS-Direktor Nottebrock weiterhin auf seinem Posten, das Sagen hatte aber nunmehr der von der SMAD eingesetzte Generaldirektor Obnowlinski.

Da mit der sich 1948 abzeichnenden Teilung Deutschlands die Erfüllung der gegenüber der Sowjetunion zu leistenden Reparationen für letztere nicht mehr absehbar war, begann die SMAD mit der De-montage von Konzernbetrieben, so auch des ehemaligen Geraer Siemensbetriebes, der im Frühjahr 1948 zu 90% demontiert wurde. Die restlichen 10%, welche auf Drängen der IG Metall und der Deut-schen Wirtschaftskommission (DWK) entgegen ursprünglichen Plänen belassen wurden, bildeten den Grundstock für die danach einsetzenden Wiederaufbauarbeiten mit 320 verbleibenden Beschäftigten. Unter großen Anstrengungen gelang es, bereits im August des selben Jahres die Produktion von Sty-roflex-"Nacktwickel"-Kondensatoren aufzunehmen. 1949 wurde das Formierbad in Betrieb genommen, danach folgten Einrichtungen zur Aufrauhung von Aluminiumfolien im Standätzverfahren. Somit konn-ten erstmals "Rauhelkos"mit gegenüber den "Glattelkos" wesentlich höherer Kapazität hergestellt wer-den.